Tytan znalazł wiele zastosowań dzięki temu, że łączy niespotykaną wytrzymałość z niską gęstością (ok. 60 proc. gęstości stali), co przekłada się na wyjątkową lekkość wykonanych z niego przedmiotów. Na ich powierzchni powstaje wyjątkowa, szczelna i stabilna warstwa tlenków, która zapewnia tytanowym elementom wyjątkową odporność na korozję. Dodatkowo nie uczulają i ich obecność jest świetnie tolerowana przez organizmy żywe, dzięki temu sprawdzają się na przykład jako elementy implantów. Odporność na wysokie temperatury bez utraty właściwości (temp. topnienia 1668°C) pozwala zaś zastosować je tam, gdzie inne materiały nie mogą się nawet zbliżyć.

Stopy tytanu nie sprawdzą się jednak wszędzie. Jednym z takich obszarów jest druk 3D. Metoda produkowania w ten sposób elementów promów kosmicznych, rakiet czy endoprotez od ponad dekady budzi wielkie nadzieje. pozwala produkować precyzyjnie wymierzone konstrukcje, które nie mają prawa powstać przy tradycyjnych metodach produkcji (wtrysk, odlew, skrawanie itp.) przy minimalnych stratach materiału. Drukowanie w 3D jest nadzieją medycyny, lotnictwa i kosmonautyki, jednak do tego potrzebne są stopy tytanu, którymi da się drukować.

Czytaj też: Robot może ruszać się z gracją godną tancerza. Chiński Limx Oli zachwica płynnością ruchów

Stopy tytanu dla drukarek 3D

Najpopularniejszym stopem tytanu jest Ti-6Al-4V Można na nim polegać, ale wymaga użycia drogiego wanadu i nie jest w pełni godny zaufania. Drukowanie nim często prowadzi do powstawania nierównomiernych struktur, które będą słabym punktem danej części. Naukowcy jednak są nieugięci. Jeden z nich powiedział, komentując nowe odkrycie, że mając do dyspozycji stopy tytanu i druk 3D… jeździmy samolotem po ulicy.

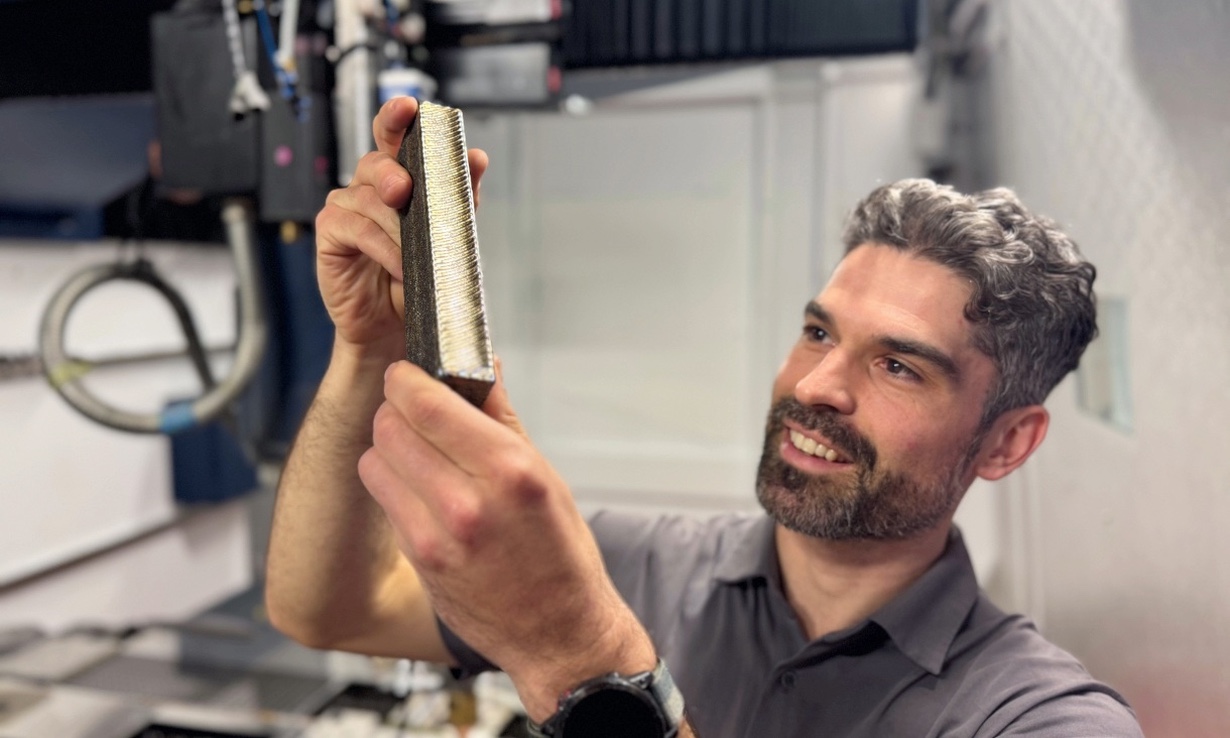

Australijscy badacze z RMIT University to przykład zespołu działającego zgodnie z zasadą „jak to się nie da, musi się dać”. Postanowili zastąpić wanad, który stanowi około 4 proc. popularnego stopu tytanu, znacznie tańszym pierwiastkiem. Efekt jest spektakularny? Nowy stop tytanu jest o 29 proc tańszy od tego z wanadem, przy jednoczesnej poprawie wytrzymałości i wydajności materiału. No i nadaje się do addytywnego procesu produkcji (nakładania warstw w celu uzyskania ostatecznego kształtu), co przyniesie dalsze oszczędności.

Kluczowym problemem w druku metali są kolumnowe mikrostruktury, powstające podczas nakładania kolejnych warstw. Wydrukowany element może więc mieć różną wytrzymałość w zależności od kierunku przyłożenia siły. Podobne zjawisko można zaobserwować na drewnianym klocku – znacznie trudniej zostawić na nim ślad uderzeniem w ściankę, na której widać słoje, niż w ściankę prostopadłą. Tytanowe elementy muszą zaś znosić siły działające ze wszystkich stron jednakowo.

Ten problem został właśnie rozwiązany nową metodę przewidywania i kontrolowania struktury drobnokrystalicznej podczas druku, co pozwala uniknąć wybiórczej wrażliwości materiału. Wymagało to jednak zmiany stopu tytanu na taki, który nie tworzy struktur kolumnowych, takich jak opisany wyżej drewniany klocek.

Nadzieję budzą żelazo, miedź i nikiel

Testy przeprowadzone na różnych Materiałów. Na warsztat trafiły między innymi stopy Ti-Fe (z żelazem), Ti-Cu (z miedzią), Ti-Cu-Fe, Ti-Mo (z molibdenem) i Ti-Ni (z niklem) i wszystkie eksperymenty przyniosły ciekawe wnioski. Okazało się, że zwiększenie zawartości miedzi, żelaza czy niklu skutecznie prowadzi do przejścia od struktury kolumnowej do równoosiowej (zbudowanej z „cegiełek” o takich samych wymiarach w każdej osi). Co ciekawe, molibden – mimo że poprawia inne parametry stopu – nie daje podobnego efektu w stopach tytanu.

Sam proces, w którym powstają nowe stopy tytanu, jest szalenie ciekawy. Tradycyjnie stopy metali kojarzą nam się z podgrzewaniem ich do wysokich temperatur i mieszania w stanie płynnym, później opanowaliśmy też sposób łączenia metali przez ciśnienie (np. fala uderzeniowa po eksplozji może tak ścisnąć dla bloki różnych metali, że się ze sobą połączą na poziomie atomów). Obecnie stopy tytanu powstają przez spiekanie metalowego proszku laserem.

Czytaj też: Project Hyperion rozstrzygnięty. Polski zespół z drugą nagrodą w kosmicznym konkursie

Nowy materiał wykazał nie tylko poprawioną wytrzymałość, ale także większą plastyczność, co przekłada się na lepszą odporność na pękanie. RMIT zgłosiło już tymczasowy patent na swoje rozwiązanie i rozważa wprowadzenie go na rynek komercyjny. Materiał i sposób drukowania znajdą zastosowanie szczególnie w branży lotniczej i medycznej. Niestety będzie to wymagało najpierw przygotowania od podstaw łańcucha dostaw i procesów produkcyjnych.

Inwestycja jest jednak warta uwagi. Koszty produkcji endoprotez, części samolotów i promów kosmicznych można zmniejszyć sumarycznie o niemal jedną trzecią, a przy tym uzyskać lepsze właściwości mechaniczne.